装配仿真可视化技术的发展背景与行业趋势:3D可视化、数字孪生与国产软件的崛起

装配仿真可视化技术作为现代制造业数字化转型的核心工具,近年来经历了快速发展与革新。本文将系统分析该技术发展的行业背景,重点剖析3D可视化技术和数字孪生技术的演进路径,以及国产仿真软件的崛起态势。从全球制造业数字化转型的驱动因素切入,深入探讨技术进步如何重塑装配工艺规划与验证流程,并展望未来行业发展趋势,为相关领域从业者提供全面的行业洞察。

装配仿真可视化技术作为现代制造业数字化转型的核心工具,近年来经历了快速发展与革新。本文将系统分析该技术发展的行业背景,重点剖析3D可视化技术和数字孪生技术的演进路径,以及国产仿真软件的崛起态势。从全球制造业数字化转型的驱动因素切入,深入探讨技术进步如何重塑装配工艺规划与验证流程,并展望未来行业发展趋势,为相关领域从业者提供全面的行业洞察。

全球制造业数字化转型驱动装配仿真技术需求激增

全球制造业正经历前所未有的数字化变革浪潮,这一趋势直接催生了市场对装配仿真可视化技术的旺盛需求。

在工业4.0和智能制造战略推动下,制造企业迫切需要借助先进仿真工具实现产品设计、工艺规划和生产执行的全面优化。据行业数据显示,2023年中国计算机仿真产业规模已显著增长,预计到2030年将保持较高复合增长率,这一增长动力既源于国家政策支持,也得益于人工智能、大数据等新技术的融合发展。

-

在航空、汽车、高端装备等复杂产品制造领域,传统装配工艺设计方法面临严峻挑战。

以航空航天行业为例,飞机装配是飞机制造的关键环节,传统依赖二维图纸和专家经验的方法难以应对现代飞机结构复杂度和装配精度要求。研究指出,"飞机是目前制造行业中结构最复杂、设计和制造难度最大的产品",而"先进的装配工艺和仿真技术应用于生产中,可以极大地提高飞机装配生产率,缩短飞机的研制周期,减少装配返工率"。这种行业痛点直接推动了装配仿真技术的广泛应用。

-

市场竞争态势的加剧进一步强化了企业对于缩短产品上市周期的需求。

全球化协同制造环境下,企业亟需改变传统装配工艺,解决"装配精度高,装配结构复杂带来的装配错误、装配时间长等弊端"。虚拟装配技术通过在设计阶段模拟和验证装配过程,能够显著减少物理样机制作次数,单次样机成本可降低40%-60%,这一经济效益成为企业采用装配仿真技术的重要驱动力。

-

产品复杂度的持续提升也为装配仿真技术创造了应用空间。

现代机械产品由大量零部件组成,装配序列呈组合爆炸趋势,仅凭人工经验难以获得全局最优解。研究表明,对于航空航天领域复杂产品的装配设计,"往往难以获得全局最优解"。装配仿真可视化技术通过3D动态展示和干涉检验,帮助工程师直观理解零部件间的空间约束和运动逻辑,有效避免了二维图纸的认知偏差,成为应对产品复杂度挑战的关键工具。

在数字化转型背景下,制造业正形成"设计-仿真-制造"一体化新模式。

数字孪生技术的引入使得装配仿真不再局限于离线模拟,而是实现了与物理生产的实时互动。这种变革将装配工艺规划从经验导向转变为数据驱动,"数字孪生通过创建物理产品的虚拟镜像,使得工程师可以在产品生命周期的各个阶段进行模拟、测试和优化"。这一转型大幅提升了制造系统的敏捷性和响应速度,满足了市场对个性化定制和快速迭代的需求。

获取项目模板 → https://www.cimpro.cn/sceneItem?id=1072506760415285248

3D可视化技术的突破性进展与应用深化

3D可视化技术作为装配仿真领域的核心支撑,近年来在算法、交互性和真实感渲染等方面取得了显著突破,彻底改变了传统装配工艺规划与验证的方式。现代3D可视化技术已从简单的几何展示发展为集成交互分析、动态模拟和多物理场呈现的综合性平台,为复杂装配过程提供了前所未有的洞察能力。

获取项目模板 → https://www.cimpro.cn/sceneItem?id=1064155758842744832

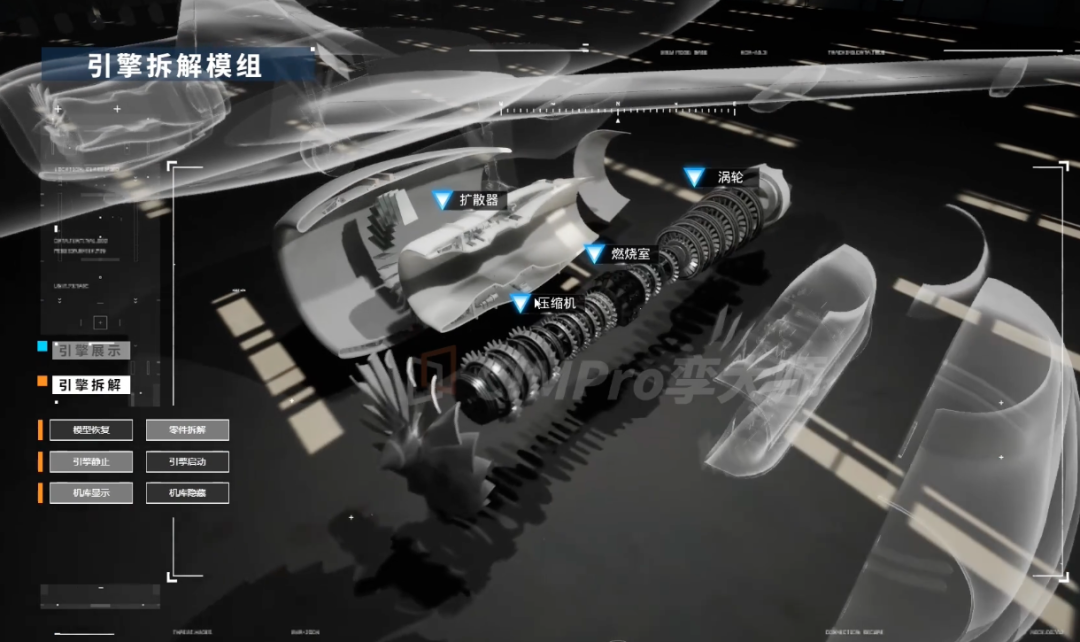

关键技术创新路径方面,3D可视化技术经历了从静态展示到动态交互的演进历程。早期系统主要提供基本的零部件三维模型可视化功能,而当前先进平台则实现了装配路径的动态模拟与实时干涉检查。

在硬件加速与渲染技术方面,GPU计算能力的指数级增长和实时光线追踪技术的应用,使大规模装配体的可视化达到近照片级真实感。现代系统可处理数万个零件组成的复杂装配体,并保持流畅的交互体验。

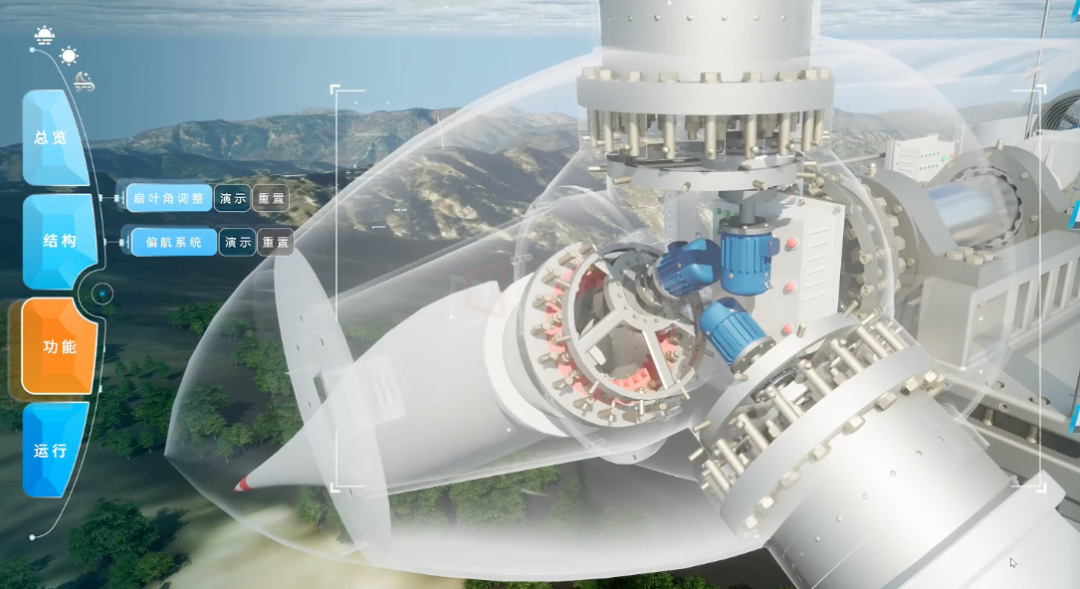

应用场景扩展上,3D可视化已渗透到装配工艺全链条。在装配规划阶段,三维模型动态展示帮助工程师"直观理解零部件间的空间约束和运动逻辑";在工艺验证阶段,色阶标注和动态放大镜功能可"直观显示关键配合面的公差累积效应",辅助发现潜在干涉;在操作培训中,虚拟现实技术构建的1:1比例可交互环境使评审人员能够验证人机工程学合理性,"提前发现操作可达性问题"。

未来发展趋势上,3D可视化技术正朝着更智能、更融合的方向发展。人工智能技术的引入使可视化系统具备自动识别关键关注区域的能力,如通过机器学习算法预测装配难点并自动聚焦显示;增强现实(AR)技术将虚拟装配指导叠加到真实场景,实现"远程装配指导";云计算支持的多用户协同可视化环境则允许多领域专家"在统一可视化平台上同步查看装配模型",缩短评审周期。这些创新将进一步释放3D可视化技术在装配仿真中的价值。

表:3D可视化技术在装配仿真中的关键应用与效益

| 应用领域 | 技术特点 | 实现功能 | 效益指标 |

|---|---|---|---|

| 装配规划 |

三维模型动态展示 |

空间约束与运动逻辑可视化 |

减少设计错误30%以上 |

| 工艺验证 |

动态干涉检查 |

实时碰撞检测与路径优化 |

降低试制次品率至3%以下 |

| 操作培训 |

VR沉浸式模拟 |

装配操作预演与人机工程评估 |

培训成本降低40-60% |

| 生产指导 |

AR可视化指引 |

装配步骤实时叠加指导 |

装配效率提升20-30% |

| 质量分析 |

公差链可视化 |

关键尺寸合格率预测 |

缩短问题排查时间50% |

获取项目模板 → https://www.cimpro.cn/sceneItem?id=981863863614050304

数字孪生技术重塑装配仿真新范式

数字孪生技术的兴起为装配仿真领域带来了革命性变革,将传统的离线模拟升级为虚实融合的实时互动系统。这一技术通过创建物理装配系统的精确数字映射,实现了从产品设计到生产运维的全生命周期管理,正在重新定义制造业的装配流程优化、质量控制与生产执行方式。数字孪生在装配技术中的应用已从概念验证阶段走向规模化实施,成为智能制造不可或缺的使能技术。

-

在汽车制造领域,某企业利用数字孪生技术优化装配流程后,"使装配时间缩短了10%以上";

-

在航空航天领域,数字孪生应用于大部件对接过程模拟,减少了50%以上的工装调整次数;

-

在电子装配行业,数字孪生指导下的精密元件装配一次合格率提升15%。

这些案例共同表明,数字孪生技术能够"提升装配的智能化和自动化水平,也为提高产品质量、降低成本、缩短产品上市时间提供了强有力的技术支持"。

表:数字孪生在装配技术中的应用层级与价值

| 应用层级 | 技术特征 | 典型功能 | 商业价值 |

|---|---|---|---|

| 可视化监控 |

数据采集与三维展示 |

装配状态实时可视化 |

提高过程透明度 |

| 分析诊断 |

模型比对与异常检测 |

质量问题根源分析 |

减少缺陷与返工 |

| 预测优化 |

机器学习与仿真 |

装配参数预测调整 |

提高效率10-25% |

| 自主决策 |

数字孪生与控制系统集成 |

实时自适应优化 |

实现无人化装配 |

国产仿真软件的崛起与自主化进程

中国仿真软件产业经历了从技术引进到自主创新的艰辛发展历程,近年来在政策支持、市场需求和技术进步的多重驱动下,国产装配仿真软件正迎来前所未有的发展机遇。一批具有核心竞争力的本土企业崭露头角,在特定领域形成差异化优势,逐步打破国外厂商长期垄断的市场格局。国产仿真软件的崛起不仅关乎产业经济利益,更是国家制造业数字化转型和产业链安全的重要保障。

产业发展历程与阶段突破反映了国产仿真软件的韧性成长。中国仿真软件行业的发展可明确划分为三个阶段:引进阶段(20世纪80年代至21世纪初)以国外软件为主导,国内企业主要通过代理和合作方式引入技术;消化吸收阶段(21世纪初至2010年代)开始出现早期自主研发尝试,但产品功能和技术水平存在明显差距;创新发展阶段(2010年代至今)则涌现出一批专注特定领域的创新企业,形成自主知识产权体系。值得关注的是,"2023年中国计算机仿真产业规模已达到一定水平,并预计在2030年将实现显著增长",表明行业已进入加速发展期。这一成长轨迹见证了我国从"仿真软件技术受制于人"到"逐步掌握核心算法和架构设计能力"的转变过程。

典型国产仿真软件企业展现了行业的创新活力。

近年来,一批具有代表性的国产仿真软件企业崭露头角:

- 安世亚太

:作为行业先驱,提供全面CAE解决方案,在航空航天领域有深厚积累

- 索辰科技

:专注高端装备制造仿真,多学科耦合分析技术领先

- 同元软控

:研制科学计算与系统建模仿真平台MWORKS,支持复杂系统仿真

- 世冠科技

:开发仿真测试一体化平台GCAir,实现控制系统设计与仿真

- 十沣科技

:核心技术源于国家科研项目,产品线涵盖通用软件、行业专用软件和数字孪生平台

- 天洑软件

:创新应用AI加速算法,推出智能热流体仿真软件AICFD和智能结构仿真软件AIFEM

- 英特仿真

:专注自主CAE研发,多物理场分析能力突出

-

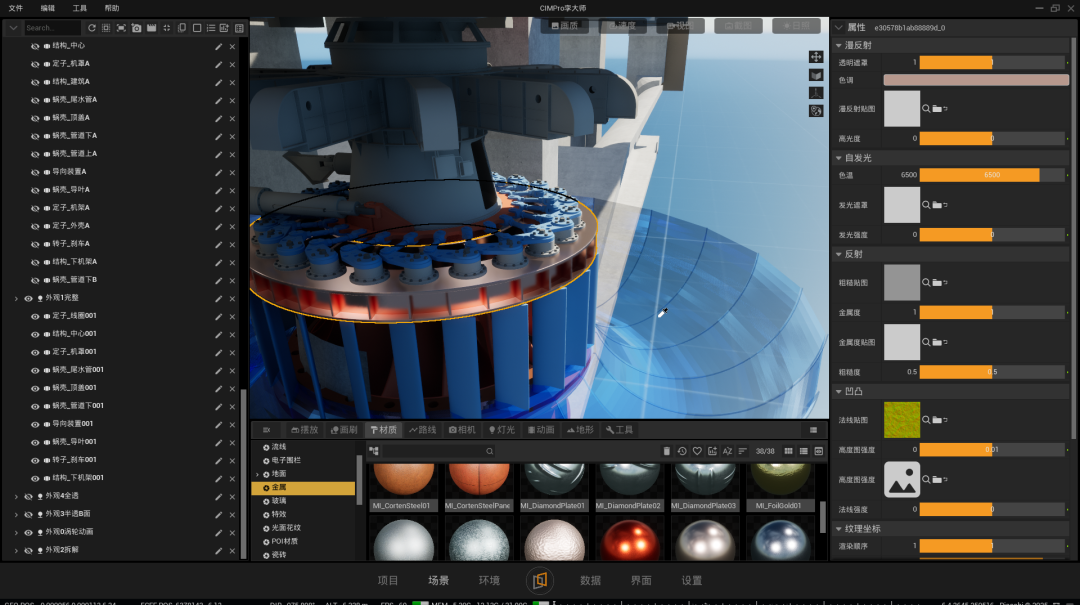

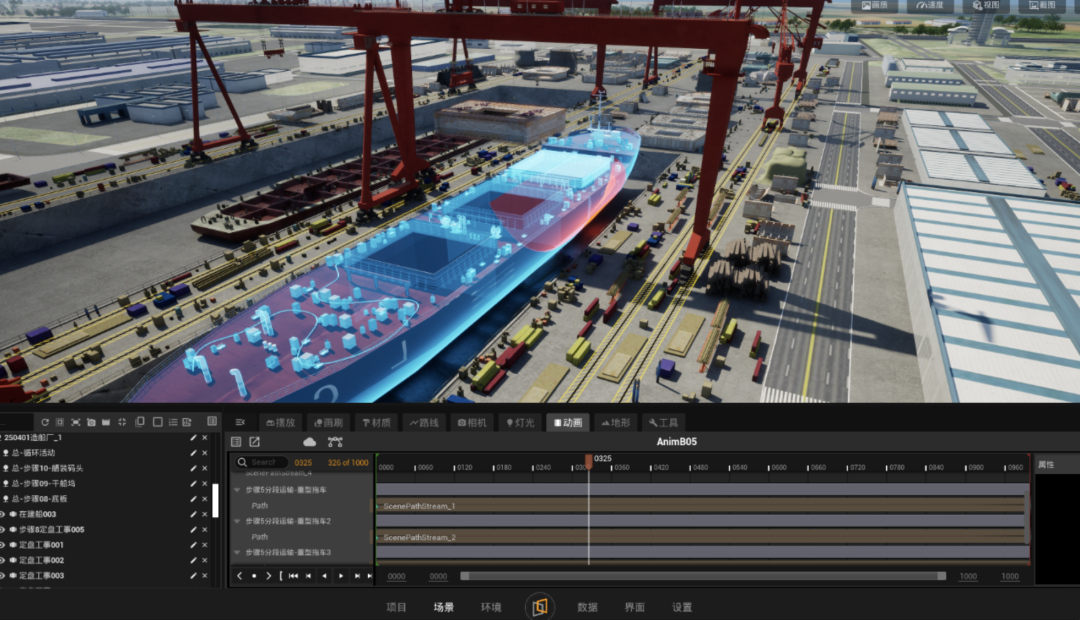

CIMPro孪大师

:专注三维可视化10年,聚焦工业软件仿真,在装配干涉仿真、装配顺序仿真、人机工程仿真、虚拟数字化工厂仿真等领域具有突出的技术表现。

这些企业"并没有对国外仿真软件的发展模式进行简单复制,而是以形成适合我国国情的产品研发模式和商业策略为路径",体现了中国仿真软件产业的创新思路。

技术融合与行业应用创新

装配仿真可视化技术正经历前所未有的跨学科融合,3D可视化、数字孪生与人工智能、云计算、物联网等前沿技术的交汇催生出全新解决方案,推动着制造业装配工艺的深刻变革。这种技术融合不仅拓展了装配仿真的应用边界,更创造了前所未有的行业价值,为不同规模、不同领域的企业提供了差异化创新路径。从航空航天到电子装配,从大批量生产到个性化定制,技术融合背景下的装配仿真应用呈现出百花齐放的繁荣景象。

人工智能与装配仿真的深度融合正在重塑传统工艺规划流程。

云计算与边缘计算为装配仿真带来全新部署模式。

多物理场耦合与高保真仿真技术满足复杂产品的装配分析需求。

虚拟现实与增强现实技术创造了沉浸式装配仿真新体验。VR技术通过头戴设备提供1:1比例的虚拟装配环境,支持设计评审、工艺验证和操作培训等多种应用场景。

行业专用解决方案的涌现体现了技术融合的深度应用。不同行业基于各自产品特点和装配需求,发展出针对性仿真解决方案:

-

航空航天领域:针对大部件对接和精密装配,数字孪生技术实现微米级精度控制。如案例显示,"数字孪生技术可以对装配流程进行了深度优化...通过调整参数和优化策略,企业能够显著提高生产效率和产品质量"。

获取项目模板 → https://www.cimpro.cn/sceneItem?id=1081824654013894656

-

汽车制造领域:聚焦装配线平衡与机器人路径规划,3D可视化技术"用颜色梯度显示各工位装配耗时,帮助生产调度人员识别瓶颈工序"。某企业应用后"装配时间缩短了10%以上"。

获取项目模板 → https://www.cimpro.cn/sceneItem?id=932164345851416576

-

电子装配领域:应对微小元件精密装配,结合AI视觉和增强现实技术,实现高精度操作引导。数字孪生技术支持"实时监控装配过程中的关键参数,如温度、压力等",确保工艺稳定性。

获取项目模板 → https://www.cimpro.cn/sceneItem?id=1066713671356518400

-

重型机械领域:解决大尺寸、大重量部件装配难题,通过虚拟仿真优化吊装方案和工装设计。如研究所述,"通过模拟装配过程中的各种可能情况,提前识别潜在的质量问题"。

获取项目模板 → https://www.cimpro.cn/sceneItem?id=1072506760415285248

-

医疗设备领域:针对洁净环境和高精度要求,数字孪生技术实现无尘室装配过程的虚拟验证。"数字孪生装配技术还可以用于培训和教育领域,通过模拟真实场景,为操作人员提供虚拟培训"。

未来5-10年,装配仿真可视化技术将迎来黄金发展期。

据预测,到2030年中国计算机仿真产业将保持高速增长,"复合增长率保持在一个较高的水平"。在这一进程中,3D可视化技术将更加普及和智能化,数字孪生应用将从试点示范走向规模化部署,国产软件有望在更多领域实现进口替代。最终目标是构建自主可控的技术体系,支撑中国制造业数字化转型和高质量发展,实现从"制造大国"向"制造强国"的历史性跨越。

CIMPro孪大师是漂视基于C/S架构自主研发的数字孪生3D可视化开发软件,围绕工业和基础设施行业,同时面向航天军工、高端制造、新能源、产教融合等领域,提供涵盖规划设计、模拟仿真、运维管理的数字孪生整体解决方案。

CIMPro孪大师平台支持两种开发方式:

零代码:一种是基于内置的UI设计器进行零代码、PPT式的开发方式,满足高效率、低成本数字孪生业务场景构建需求;

低代码:一种是基于云渲染和API进行的二次开发方式,满足拥有技术开发能力并需要大量自定义业务功能开发需求的团队进行集成开发。

CIMPro孪大师的核心突破在于:

真正意义上做到了

一站式、零代码、纯国产的数字孪生融合引擎

如果公司有数字孪生业务,可以亲身体验感受一下。目前官方开放1个月的免费试用期,加入QQ群还能再薅1个月羊毛。

更多推荐

已为社区贡献8条内容

已为社区贡献8条内容

所有评论(0)